企業ICT導入事例

-バキュームモールド工業株式会社-リスキリングでアプリの自社開発を進め自走型DXに成功した金型メーカーの軌跡

記事ID:D20042

バキュームモールド工業株式会社は、食材包装容器に用いるプラスチックシートの真空成形用の金型を設計・製造するメーカーです。同社はコロナ禍による受注の減少、固定費のコスト増を背景に、リスキリングでデジタル人材を育成してアプリの自社開発に挑み、業務改善と生産性の向上を実現しました。その成功の秘訣を探るため、DXを統括した取締役の枝松 和也氏、DX推進チームのリーダーである製造部製造本部の安部 勇人氏に話をうかがいました。

アプリの自社開発を目指し人材育成から始めたDX

(左)取締役 枝松 和也氏

(右) 製造部 製造本部 係長 技術開発担当 安部 勇人氏

バキュームモールド工業は、200人の従業員で年間1,0001,500件の金型を受注・製造しています。創業67年目の同社は1990年代初頭より、金型の設計・加工専用のソフトウェアの導入、社内イントラネットの構築など、業務のデジタル化に取り組んできました。しかし、勤続15年目の安部氏は入社当時から「アナログな業務も多く、改善の必要性を強く感じていた」と話します。

安部氏:情報伝達がメモ書きや電話、口頭で行われ、連絡ミスによる作業の遅れ、誤発注などが起きていました。またDXに取り組もうにも、デジタルツールに嫌悪感を持つ者も多く、実行できずにいました。

そうした同社も、コロナ禍を境に「受注の減少や原材料の値上がりが経営を圧迫し、業務改善と生産性の向上が急務になりました」と枝松氏は振り返ります。

枝松氏:2021年に当社社長が墨田区主催の『フロンティアすみだ塾』という企業勉強会で、デジタル人材を育成するスタートアップ企業・セラピア社の社長と知り合ったことをきっかけに、DXの取り組みをスタートしました。当初、社内では売上に直結しないDX推進に懐疑的な意見もありましたが、社長の後押しと、受注減に伴い社内に時間や人員の余力があったこと、さらには安部のようにDXの必要性を感じていた従業員がいたことが、DX推進の気運を高める要因となりました。

当時の雰囲気について、安部氏 は「スモールスタートで、とても簡単なものと考えていた」と話します。

安部氏:DXで業務の何を改善できるかが未知数でしたので、最初は本当に軽い気持ちで始めました。まずは手近な業務、例えば、実際に作ったわけではないのですが、昼食の仕出し弁当の数をまとめる作業をデジタル化して、そこで身についた能力を現場の業務向けに応用できれば…という感覚でした。

ところが同社社長の熱意に惹かれたセラピア社が、2022年に墨田区のものづくり支援事業である「プロトタイプ実証実験支援事業(デジタル化による区内中小企業の業務改革)」のパートナー企業として同社を選び、採択されたことで状況が変わりました。社内のDX推進チームとして、安部氏を含む10人のメンバーが選ばれ、週1回3時間、セラピア社より招いた講師からノーコード・ローコードのスキルを学び、アプリの自社開発に挑むことになったのです。安部氏は当時の状況について、次のように話します。

安部氏:これまで少量多品種の金型を手作業で作ってきましたが、その工程では金型ごとに適した部品や道具が必要になります。当社は、それらの多くを従業員自ら手作りしており、『ないものは自分たちで作る』精神が自然と根づいています。この企業精神がアプリの開発に取り組む姿勢にも違和感なくハマり、金型と同じ“ものづくり”感覚で取り組むことができました。

ペーパーレス、申請の簡易化自前アプリで着実にDX推進

画像①/現在のリスキリングは、社内のDX推進チームのメンバーが講師となって行われている

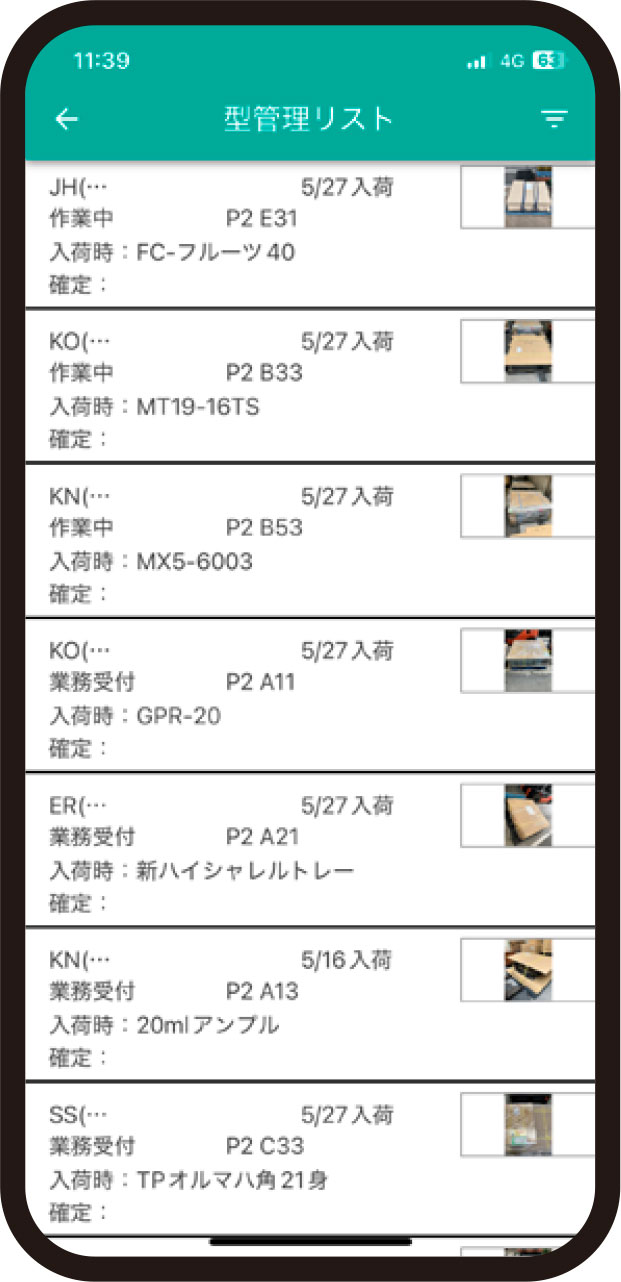

DX推進チームはリスキリング(画像①参照)に3ヵ月、その後、開発に3ヵ月ほどをかけて自社開発アプリ第1弾「金型入出荷管理アプリKata Kan」(画像②参照)を完成させました。

安部氏:金型は納品後も、改修・改造のために当社に戻ってくることがあります。その入出荷はこれまで、受付と営業、製造の部署間で紙の書類を通してやり取りしていたため、業務が煩雑になっていました。そのやり取りをアプリで一元化し、手間を軽減しました。

「Kata Kan」で好調なスタートを切ったDX推進チームは、続いて「デジタル機械点検アプリ」を開発し、社内の加工機械の整備・点検作業の効率化に取り組みました。

画像②/「Kata Kan」のスマホ画面。金型の保管状況・保管場所は金型に付したQRラベルで登録・更新する

安部氏:現場には多種多様な機械が設置されていますが、以前は整備・点検状況について記された書類を機械ごとに備えられたバインダーに挟んで管理していました。そのため、点検期日や修理費用・頻度なども書類を読み返して確認していたのですが、現在は点検が迫るとアプリが教えてくれますし、修理状況も見える化されています。

さらにDX推進チームは、現場における申請・承認作業のDXに取り組みました。金型製造の現場では原材料となる金属や部品を日々消耗し、その購入には上長への書類申請と承認が必要でした。この作業を、「物品請求アプリbuppin」を開発しペーパーレス化と効率化を実現しました。

「それまでは承認に時間を要し、承認後に資材購買課が発注していたため、原料が必要な時に不足し、納品遅れを引き起こすことがありました。この過程がアプリでスムースになり、品物の発注・到着状況も確認できるようになりました」(安部氏)

こうした製造現場の業務改善を目的としたアプリだけでなく、社内全体におけるコミュニケーションの円滑化を目的に「チャットアプリVtalk」も開発しました。

枝松氏:以前は有料のビジネス向けチャットサービスを利用していたのですが、月々の使用料は利用人数に応じて加算されていました。当社の従業員は200人規模ですので、それなら自分たちでチャットアプリを開発したほうが安く、固定費削減につながると考えたわけです。さらにカスタマイズが容易なため、ほしい機能を追加することも可能です。

このほか、DX推進チームは社用車両の運転の際にアルコールチェックを行う「安全運転管理アプリ AUK」を開発し、確認のペーパーレス化、工数削減を行いました。これらアプリの自社開発により、バキュームモールドのDXは着実に進んでいます。

スキルアップで広がるビジネスの可能性

同社は現在、安部氏を含む6人のメンバーが中心となって全社のDXを推進していますが、アプリ開発の経験を重ねたことでメンバーのスキルも向上し、最近はアプリの機能を向上させるなど、DXが高度化しつつあります。

枝松氏:メンバーのスキルアップにより、現在はより効率的なアプリを開発できるようになってきました。例えばチャットアプリの『Vtalk』は、チャットだけでなくスケジュール管理や原料の入荷・使用量の管理もできるようになっています。今後は社内の基幹システムと連携させ、請求書も発行できるようにする予定で、将来的には『Kata Kan』など開発したほかのアプリの機能も集約させる予定です。

また、枝松氏は「DX推進チームのスキルを社外向けのアプリ開発に投入し、将来的には新たな事業の柱にしたい」という展望を語ります。

枝松氏:実はセラピアさんから、外部向けのアプリ開発の発注をいただき、DX推進チームで取り組んでいます。外部向けのアプリ開発も本業の金型同様、お客さまの要望を形にするという意味では同じで、ものづくり企業としての伸びしろを強く感じています。そのため、将来的にはこの業務を事業化することも視野に入れています。

「何が変えられるか」も未知数だった中、「必要なものは自分たちで作る」という ものづくり精神で挑んだ同社の前向きな企業姿勢は、日本の“ものづくり”企業がDXで発展していくための大きなヒントになるのではないでしょうか。

| 会社名 | バキュームモールド工業株式会社 |

|---|---|

| 創業 | 1958年(昭和33年)6月1日 |

| 所在地 | 東京都墨田区墨田5-23-11 |

| 代表取締役社長 | 北澤 正起 |

| 資本金 | 9,000万円 |

| 事業内容 | プラスチック製品の真空成形用金型・抜型の設計・製造ほか |

| URL | https://www.vmold.co.jp/ |

関連記事

-

![-株式会社後藤組-<br>「全員DX」で現場も働き方も変えた建築会社の挑戦]()

-

![-株式会社斉藤総業-<br>建設業界の常識を打破し、働き方改革を推進した中小企業の取り組み]()

-

![-株式会社ビヨンド-<br>顔の見えないアバター同士の面接、AI面接を導入したIT企業の挑戦]()

2024.09.25 公開

-株式会社ビヨンド-

顔の見えないアバター同士の面接、AI面接を導入したIT企業の挑戦人手不足が社会的課題となり、若い人材の獲得競争が激化する中、クラウド/サーバー事...

-

![-株式会社フジワラテクノアート-<br>2050年のビジョン実現のために創業91年の醸造食品製造機械メーカーが取り組んだDX]()

2024.05.28 公開

-株式会社フジワラテクノアート-

2050年のビジョン実現のために創業91年の醸造食品製造機械メーカーが取り組んだDX岡山市の株式会社フジワラテクノアートは、麹を全自動で製造する装置において国内で圧...

-

![-学校法人アルコット学園/しみずがおか幼稚園-<br>チャットツール&AIで業務を着実に効率化!コロナ禍に幼稚園が取り組んだ先進的なDX]()

2024.02.26 公開

-学校法人アルコット学園/しみずがおか幼稚園-

チャットツール&AIで業務を着実に効率化!コロナ禍に幼稚園が取り組んだ先進的なDX昨今、幼稚園は少子化による入園児童の定員割れ、教職員の過酷な労働環境などの問題が...