企業ICT導入事例

-株式会社樋口製作所-中小企業が抱える技術継承の悩みをDX推進で解消

記事ID:D20020

工業機械を扱う製造・加工業では、熟練の従業員が磨き上げた技術が属人化し、次世代への技術継承が進まないことが大きな課題になっている企業が多く見られます。今回はDXで業務全体を見直しつつ、この課題にも取り組んだ株式会社樋口製作所の代表取締役社長の樋口 徳室氏と、情報システム管理部部長の石田 清孝氏に話をうかがいました。

ものづくりの価値創造をデジタル業務改革から推進

代表取締役社長 樋口 徳室

岐阜県に拠点を構える樋口製作所は、主に自動車・オートバイ部品を中心とした金属プレス加工を行っています。自動車業界がEV(電気自動車)や自動運転などへシフトしていく中、社長の樋口氏は7~8年前から漠然とした危機感があったと切り出します。

「自動車業界がEVや自動運転の実用化を見据え、百年に一度と言われる変革期を迎えている中で、当社のものづくりの付加価値がどんどん薄れていっているという危機感をずっと抱いていました」(樋口氏)

そこで作業現場を見つめ直し、まず変革すべきと考えたのが、アナログ管理で非効率な業務をICT化することでした。当時の状況について、現場で25年間、金型職人の職務を行ってきた石田氏はこう振り返ります。

執行役員 情報システム管理部

部長 石田 清孝氏

「工場では、製品一つの製造工程で最大120以上の帳票類に進捗報告などを記入するのですが、油汚れで読みにくかったりすることもあり、現場でも非効率だと感じることがよくありました」(石田氏)

こうした問題の改善にICT化が必須と考えた樋口氏は、2018年、電気設計を担う生産技術チームや石田氏をはじめ生産管理ソフトを使っていた社員を集め、本格的にICT化に着手、DXへの取り組みをスタートさせました。そして、最初に取り組んだのは生産状況のリアルタイムでの把握で、現場から生産データを自動取得するシステムを導入しました。その結果、稼働状況がリアルタイムで情報共有されるようになり、現場のトラブルや作業改善のためのデータ分析時間が大幅削減されたそうです。

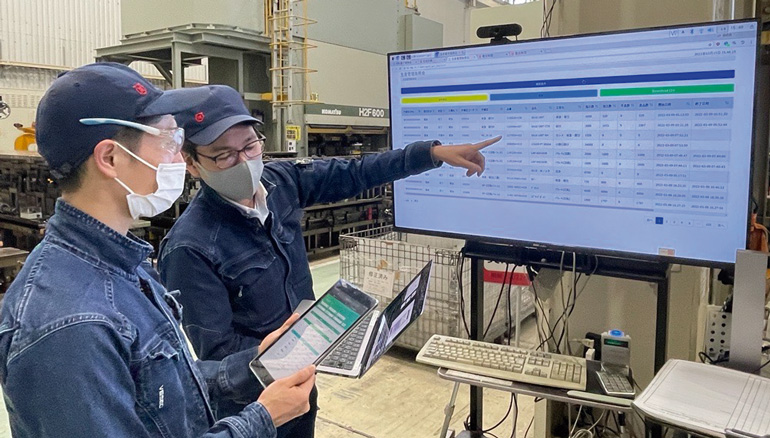

写真①:作業現場のモニターで作業状況を確認。社内のシステムは すべてダッシュボードを介して照会でき、タブレットで更新できる

「同年から帳票類がタブレットやパソコンによる入力で電子化されたことで現場の連携ミスが減り、例えばプレス機の稼働状況を保守部門とクラウドで連携することで、より適切なタイミングでメンテナンスが行われ、機械トラブルを未然に防げるようになりました」(石田氏)

2020年には社内プラットフォームを全部門に導入、生産状況を映像やデータで部門を超えて共有する「ダッシュボード」(写真①)を設置し、業務の見える化と部門間の連携が加速しました。

学生との協業で誕生したアニメ活用のデジタル教材

樋口製作所のDXは、業務効率化にとどまらず、遅々として進まず大きな課題となっていた技術継承に関する社員教育にまで及びました。

「以前は若い技術者を一ヵ所に集め、ベテラン技術者が講師を務める集合教育で技術継承を行っていました。しかし、ベテラン技術者は技術の腕は確かでも教えるプロではないため、担当する講師により指導方法が違ったり、伝える表現がつたなかったりして、教わる側がなかなか技術のコツを習得できないという問題がありました。教わる側も『(ベテラン技術者の)作業の邪魔になるのでは』と気をつかい、分からない点を気軽に質問できないという状況でした。こうした問題を解決するため、2019年頃より取り組んだのが、デジタル教材の開発でした」(樋口氏)

デジタル教材を開発する上で大きな課題となったのは、教え方が必ずしも上手ではない技術者が教材を作っても、結局、これまでの教育とほとんど内容が変わらず、理解度を高めることはできないということでした。そこで、同社が協業したのが、教育関係者や学生アルバイトでした。

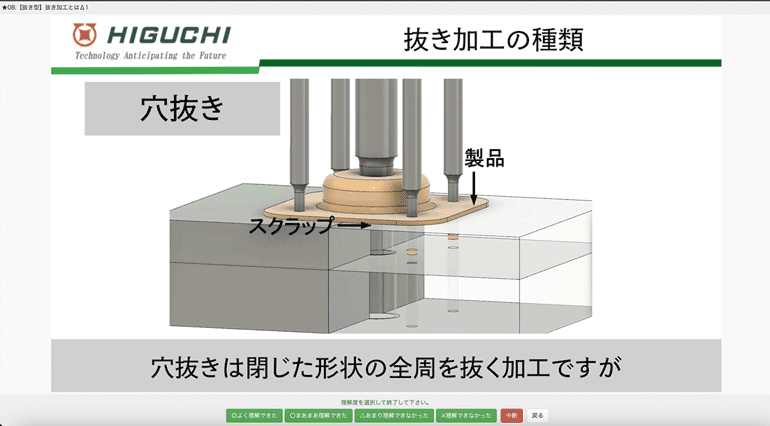

写真②:機械の仕組みをアニメーションで立体的に描き、専門的な抜き加工を分かりやすく解説している

「難しいことを分かりやすく教えるためには、やはり教育のプロの視点が必要だということで教育の専門家の知恵を借りました。例えば、これまで言葉で説明することが難しく、感覚的な説明で理解が進まなかった作業工程の動画やアニメーション(写真②)の作成です。さらに教わる側の視点を取り込むためにも、その作成も動画やアニメーションの作成が得意な学生アルバイトにお願いしました」(樋口氏)

教育のプロの監修の下、デジタル教材は、教わる側に近い視点を持つ学生アルバイトが自分たちでも理解できるよう動画を編集し、その動画を教える側が説明に誤解や過不足がないかチェックする作業を繰り返し精度を高めることで完成しました。この教材を導入したことで、技術学習に受け身だった若い社員が能動的になり、学習へ費やす時間が5倍に増加、利用者からは「機械の扱いについて普段の作業では見えにくい部分までアニメーションを交えて立体的に説明されているので、分かりやすい」「分からないところをいつでも繰り返し見直せるので、自分のペースで学べる」といった反響が得られたそうです。

日本の基幹産業であるものづくりを守りたい

デジタル教材を用いた学習プログラムは、視聴履歴や技術検定の受検履歴が社内共有され、個々のスキルが見える化されています。そのため、石田氏も「新人がどこまで技術を習得し、どこまで作業を任せられるかが一定の判定基準で管理でき、安全に作業を託せます」と話します。

また、同社はアメリカ、メキシコ、中国にも事業所があるため、これまでは各国の言語で説明できる従業員が出張し、技術を指導する必要がありました。しかし、現在は各国の言語に翻訳したデジタル教材を導入したことで大幅な効率化が図れたと言います。

「特にアメリカとメキシコはオンラインで指導するにしても時差的に困難だったので助かっています。現地スタッフには『出張してもらって教わるより分かりやすい』と言われました(笑)」(石田氏)

このほかにも同社はデジタル教材の作成で得た経験を活かして、トラブル事象の原因と対策、評価を学習させたAIシステムが、確認ポイントなど若手技術者の業務をサポートする「AI技術伝承システム」を開発、さらに技術者育成デジタル教材「ヒグトレ」(写真③)の販売を2022年4月より始めました。これは、集合教育や実際の仕事を通して技術指導するOJT(オン・ザ・ジョブトレーニング)の難しさや限界に直面し社員教育に課題を抱える金属加工業者向けに特化しています。こうして、あえて同業者向けに教育のノウハウを提供する展開には、樋口氏の日本の「ものづくり」の未来への思いが込められています。

写真③:「ヒグトレ」は、国家資格の「機械加工(普通旋盤作業)1・2・3級※1」「機械検査1・2・3級※2」 「機械保全(機械系保全作業)1・2・3級※3」受検に対応した内容が学習できる

「日本では子どもたちが学校などで木工や金属加工に触れる機会が減り、『ものづくり離れ』が進んでいます。少子化も相まって製造業への就職志望も減り、日本の基幹産業であるものづくりの足元が崩れています。『ヒグトレ』の提供は、こうした危惧から始めたものです。内容は一人前の技術者が当たり前に知っているべきことでもありますので、少しでも若者に機械加工の楽しさを感じていただき、『金属加工を学びたい』という人が増えてほしいと思っています」(樋口氏)

学びの機会を、学びやすい教材を、そして働きやすい環境を、すべてをデジタルでつないだ樋口製作所の改革は、中小企業の未来を切り開く、大きなヒントになりそうです。

- ※1 機械加工(普通旋盤作業)1・2・3級

- 機械加工技能を証明する国家資格「機械加工技能士」の試験を、都道府県の職業能力開発協会が実施。「普通旋盤作業」は、実技試験の選択科目の一つ。

- ※2 機械検査1・2・3級

- さまざまな測定機器を用いて機械部品の検査や品質管理などを行う機械検査の技能を証明する国家資格「機械検査技能士」があり、その実施は都道府県知事(問題作成などは中央職業能力開発協会、試験は都道府県職業能力開発協会)が行っている。

- ※3 機械保全(機械系保全作業)1・2・3級

- 機械の修理や定期メンテナンス、保全の技能を証明する国家資格「機械保全技能士」があり、技能検定は公益社団法人 日本プラントメンテナンス協会が実施。試験範囲は「機械系保全作業」「電気系保全作業」「設備診断作業」があり、三つの中から選択できる。

| 会社名 | 株式会社樋口製作所 |

|---|---|

| 創業 | 1937年(昭和12年)5月 |

| 本社所在地 | 岐阜県各務原市金属団地44 |

| 代表取締役社長 | 樋口 徳室 |

| 資本金 | 2,000万円 |

| 事業内容 | 精密金属プレス加工、一般金属プ レス加工、各種金型設計・製造、 プラスチック成形、各種溶接加工、 各種切削加工、各種組立加工 |

| URL | https://hig-jp.net/ |

関連記事

-

![-株式会社斉藤総業-<br>建設業界の常識を打破し、働き方改革を推進した中小企業の取り組み]()

-

![-株式会社ビヨンド-<br>顔の見えないアバター同士の面接、AI面接を導入したIT企業の挑戦]()

2024.09.25 公開

-株式会社ビヨンド-

顔の見えないアバター同士の面接、AI面接を導入したIT企業の挑戦人手不足が社会的課題となり、若い人材の獲得競争が激化する中、クラウド/サーバー事...

-

![-株式会社フジワラテクノアート-<br>2050年のビジョン実現のために創業91年の醸造食品製造機械メーカーが取り組んだDX]()

2024.05.28 公開

-株式会社フジワラテクノアート-

2050年のビジョン実現のために創業91年の醸造食品製造機械メーカーが取り組んだDX岡山市の株式会社フジワラテクノアートは、麹を全自動で製造する装置において国内で圧...

-

![-学校法人アルコット学園/しみずがおか幼稚園-<br>チャットツール&AIで業務を着実に効率化!コロナ禍に幼稚園が取り組んだ先進的なDX]()

2024.02.26 公開

-学校法人アルコット学園/しみずがおか幼稚園-

チャットツール&AIで業務を着実に効率化!コロナ禍に幼稚園が取り組んだ先進的なDX昨今、幼稚園は少子化による入園児童の定員割れ、教職員の過酷な労働環境などの問題が...

-

![-株式会社ヌボー生花店-<br>生花店の業務変革に取り組み、働き方改革とCS向上を実現]()