企業ICT導入事例

-株式会社IBUKI-AIとIoTを事業に導入、ベテランが持つ技術の“見える化”を図り、デジタル職人集団を目指す

AIやIoTなどの先進技術は、モノづくりに効率化をもたらします。しかし、その導入がニーズに合致していなければ、利用の拡大・発展は望めません。付加価値向上を目指して金型にIoTセンサーを装着し、AIの活用によりコスト削減に挑む株式会社IBUKIを取材しました。

【導入の狙い】これまで職人の勘に頼っていた金型設計を各種センサーで分析、確実な技術伝承を目指す。

【導入の効果】AIやIoTの知識を持つ職人を着実に育成。将来は技術の外販と職人のセカンドキャリア実現へ。

海外の競合先との差異化を図るため、職人のノウハウの“見える化”を推進

-

![]()

▲代表取締役社長 松本 晋一氏

株式会社IBUKIは、樹脂成形に使う金型の設計、製造を手がける金型メーカーです。

「弊社では、お客さまから『このような樹脂製品を作りたい』というご依頼を受けて、金型を設計・製造しています。また、製品量産の前段階となる製造ラインでの試作も行います。安定した品質の樹脂製品を効率よく製造できる金型作りのノウハウが、弊社の強みです」(松本氏)

しかし現在、日本の金型メーカーは中国や東南アジアの同業者に押され、金型の国内生産量は右肩下がりが続いています。

「それらの国では規模の大きな投資が続いていますし、正面からコスト競争をしても、厳しい戦いになります。私たちは金型成形だけで樹脂製品の表面に細かい模様を刻める独自の技術などで海外の競合先と差異化を図る一方、モノづくりにおいてもIoTやAIも積極的に取り入れ、これまで経験や勘に頼っていた金型作りのノウハウを“見える化”し、質の高い人材を短期間で育成することに役立てるべきだと考え、実践しています」(松本氏)

自信を持って送り出したセンサー付き金型が注目されなかった理由とは

-

![]()

▲林 孝之氏

ただ同社のこうした取り組みは、決して平坦な道のりではありませんでした。

「最初のトライは、金型へのIoTセンサーの装着でした。金型内部へ温度センサーや圧力センサー、変位センサーを装着し、金型内部の状態を“見える化”しました。これまでは金型を取りつける機械によって最適値が異なり、専門知識を持ったベテラン技術者による調整が必要でした。しかし、センサーで最適値を見える化(数値化)することで、金型設計や成形技術を変革しようと思ったのです」(林氏)

「その結果、納品先工場ラインでの品質安定化の時間が短縮できました。また金型の厚みを増せば、“バリ”と呼ばれる余分な形状の発生を抑えることができることも分かりました。しかし、こうした取り組みがその後大きな成果に結びつくことはありませんでした。私たちはこうした“見える化”がお客さまの製造現場で活かされることを期待していたのですが、ここに誤算があったのです。お客さまの多くは、多少の時間短縮や余分な形状であるバリの除去の手間削減が、お客さまのメリットにつながるとご理解いただけなかったのです。そこで次のステップでは、お客さまのニーズに合致し、広く受け入れていただける形での技術革新を重視しました」(松本氏)

AIの活用を進め、よりお客さまニーズに合わせた展開へ

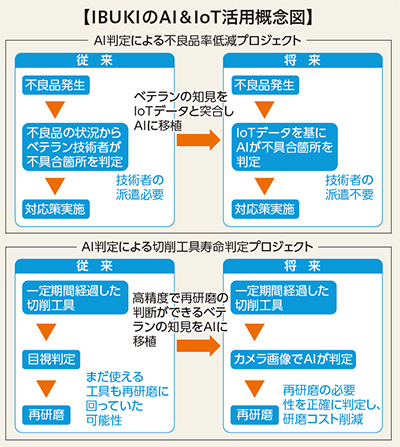

「現在取り組んでいるのは、センサー類が収集した数値をAIが判断し、お客さま共通の課題である『不良品率の低下』に役立てようというものです。弊社のベテラン成形技術者は、成形製造現場で不良品が発生すると、かなり正確にその原因を言い当てます。このベテランのノウハウをAIに取り入れ、不良品発生時の製品やセンサーデータから製造成形工程のどの部分をチェックすれば良いかを判定する仕組みを実用化したいのです。この仕組みでは、IoTセンサーで収集したデータをAIの学習に活用し、その判断の精度を高めていくことも想定しています。こうして学習が進んだAIと金型をセットでお客さまに納品すれば、不良品が発生した時でも弊社の技術者を呼ぶことなく、直ちに対応策がとれることになり、設備設置から量産に入るまでの期間の短縮や、量産時の稼働率の向上により、コスト削減に貢献できることになります」(林氏)

また同社は、金型製造のコストを下げる目的でも、AIの活用を進めています。

「弊社には多くの切削工具があります。工具は使用とともに刃が摩耗し、そのまま使い続けると不良品の発生につながるため、交換や再研磨が必要です。しかし、これまで再研磨や廃棄すべき時期の判断は、時には顕微鏡も用いた職人の目に頼っており、人によるバラつきが発生したり、まだ使用できるのに安全をみて再研磨をしている可能性もありました。そこで現在、刃先を撮影した画像とベテラン職人の判断とを合わせてAIに覚え込ませ、AIが研磨すべき時期を確実に判断できる仕組みを構築中です。これが実用化すれば、再研磨の費用を抑えることができるだけでなく、切削工具の余分なスペアを持つ必要がなくなるため、試算では弊社の規模でもコスト削減は年間数百万円レベルとなります。たとえ導入に1,000万円かかっても、2年から3年で回収できる見込みです。そしてこれは、金型製作という事業分野だけでなく、機械工作に切削工具を利用する事業者であれば誰もが求める技術です。今年の春から外販を始める予定です」(松本氏)

-

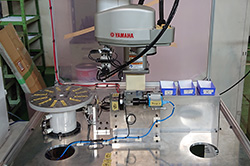

![]()

▲金型に取り付けられたセンサーからデータが送信されます

-

![]()

▲ベテランの知見をAIに移植した「工具摩耗システム」

現場の職人がAIやIoTの知識を身につけ、モノづくりの他社との協業へ

このほか同社は、大学の研究室、大手電機メーカーとも手を組み、機械工作分野での国家プロジェクトにも取り組むなど、事業の多角化も進めています。

「目指すのは、“デジタル職人集団”です。わざわざA IやIoTの専門家に相談せず、職人自らがAIなどを駆使して業務効率を改善します。外部から支援にやってくるAIやIoTの専門家は、まず現場の業務の流れを把握しなくてはなりません。しかし、弊社の現場の職人がAIやIoTの知識を身につければ、モノづくりで培った経験を合わせ、スムーズな導入支援が可能になると思っています。そしてこれは、例えば70歳を超えたベテランのセカンドキャリアにもつながります。案外、AIもIoTも以前のプログラミング言語に比べると易しいです。また、『IBUKIにできるなら我々にもできるだろう!』と同業のやる気にもつながると思いますし、中小企業同士で教え合うことで、横の連携も強くなり、得意分野を活かし合う仮想企業体にもなると思っています。今はその助走の段階です」(松本氏)

AIとIoTで、中小企業をどう変革していくことができるか。IBUKIの挑戦は続きます。

| 会社名 | 株式会社IBUKI |

|---|---|

| 設立 | 1956年(昭和31年)8月 |

| 本社所在地 | 山形県西村山郡河北町谷地字真木160-2 |

| 代表取締役社長 | 松本 晋一 |

| 資本金 | 7,800万円 |

| 事業内容 | 射出成形用金型の設計・製造、各種プラスチック成形品の試作及び量産、微細な特殊加工の研究開発、設計者/製造者向け金型・成形に関するノウハウの伝授及び指導、海外サプライヤー監査及び指導 |

| URL | http://ibki-inc.com |

関連記事

-

![-松本興産株式会社-<br>自社開発のアプリで業務効率を大幅に向上 従業員の“デジタル人材化”を後押しする環境づくり]()

2025.04.25 公開

-松本興産株式会社-

自社開発のアプリで業務効率を大幅に向上 従業員の“デジタル人材化”を後押しする環境づくり松本興産株式会社は、自動車や精密機器などに使われる金属部品の切削加工メーカーです...

-

![-株式会社ミヤックス-<br>創業75年の老舗がデジタル化で取り組む産官学と協働した地域貢献ビジネス]()

2024.10.25 公開

-株式会社ミヤックス-

創業75年の老舗がデジタル化で取り組む産官学と協働した地域貢献ビジネス公園の遊具にセンサーやカメラを取り付けて業務のスリム化を模索する実証実験や、デー...

-

![-旭鉄工株式会社-<br>生産性向上、CO2削減まで成功した製造会社のDX戦略]()

-

![-社会福祉法人みなの福祉会-<br>人手不足時代の頼れる救世主 ロボット&ICTによる介護の質向上と職員の負担軽減]()

2023.08.25 公開

-社会福祉法人みなの福祉会-

人手不足時代の頼れる救世主 ロボット&ICTによる介護の質向上と職員の負担軽減緑豊かな埼玉県秩父郡皆野町で、老人福祉施設を運営する社会福祉法人みなの福祉会は、...

-

![-秋田酒類製造株式会社-<br>東北最大級の蔵元が挑戦するIoTと人の五感を活かした酒造り]()